కలర్ మాస్టర్బ్యాచ్ అనేది పాలిమర్ పదార్థాల కోసం ఒక కొత్త రకం ప్రత్యేక కలరింగ్ ఏజెంట్, దీనిని పిగ్మెంట్ తయారీ అని కూడా పిలుస్తారు. ఇది మూడు ప్రాథమిక అంశాలను కలిగి ఉంటుంది: వర్ణద్రవ్యం లేదా రంగు, క్యారియర్ మరియు సంకలనాలు, మరియు అసాధారణ మొత్తంలో వర్ణద్రవ్యం లేదా రంగును రెసిన్కు ఏకరీతిలో జోడించడం ద్వారా పొందిన సముదాయం. పెద్ద మొత్తంలో వర్ణద్రవ్యం ఏకరీతిలో చెదరగొట్టబడిందని నిర్ధారించుకోవడానికి, సమీకరణను నివారించడానికి మరియు ప్రాసెసింగ్ సమయంలో కరిగే పగులు మరియు డై బిల్డ్-అప్ను తగ్గించడం వంటి సమస్యలను నివారించడానికి ప్రాసెసింగ్ సహాయాలు అవసరం.

కలర్ మాస్టర్బ్యాచ్ కోసం ఉపయోగించగల చాలా సంకలనాలు మార్కెట్లో ఉన్నాయి, పైన పేర్కొన్న సమస్యలను ఏ రకమైన సంకలనాలు బాగా పరిష్కరించగలవు?

సిలిమర్సిరీస్సిలికాన్ హైపర్ డిస్పర్సెంట్, రంగు పొడుల సమర్థవంతమైన మరియు ఏకరీతి వ్యాప్తిని ప్రోత్సహించండి

సమస్య 1: కలర్ మాస్టర్బ్యాచ్ ఎక్స్ట్రూషన్ ఫ్లో మార్కులు, మాస్టర్బ్యాచ్ ప్రాసెసింగ్ ప్రక్రియలో ఉత్పత్తి యొక్క పేలవమైన ఉపరితలం.

సమస్య 2: స్పిన్నింగ్ మాస్టర్బ్యాచ్ను సులభంగా విచ్ఛిన్నం చేయవచ్చు, ఎక్స్ట్రూడింగ్ సరిగా లేదు మరియు ఫిల్టరింగ్ విలువ బాగా లేదు.

కారణ విశ్లేషణ: ప్రధాన కారణం ఏమిటంటే, కలర్ పౌడర్ యొక్క కణ పరిమాణం చాలా పెద్దదిగా ఉండటం లేదా కలర్ పౌడర్ సమానంగా చెదరగొట్టబడకపోవడం మరియు ప్రాసెసింగ్ సమయంలో ఒక నిర్దిష్ట దిశలో సమీకరించబడకపోవడం.

పరిష్కారం: SILIKE SILIMER సిరీస్ సిలికాన్ హైపర్డిస్పర్సెంట్అనేది ఒక రకమైన సవరించిన కోపాలిమర్ పాలీసిలోక్సేన్ ఉత్పత్తి, ఇది కలర్ పౌడర్ మరియు రెసిన్ సబ్స్ట్రేట్ మధ్య అనుకూలతను మెరుగుపరుస్తుంది, కలర్ పౌడర్ యొక్క సమర్థవంతమైన మరియు ఏకరీతి వ్యాప్తిని ప్రోత్సహిస్తుంది మరియు దానిని స్థిరంగా ఉంచుతుంది, క్రోమాటిసిటీని కూడా మెరుగుపరుస్తుంది, వర్ణద్రవ్యం యొక్క రంగు శక్తిని మెరుగుపరుస్తుంది, వ్యవస్థ యొక్క ద్రవత్వాన్ని మెరుగుపరుస్తుంది, ప్రాసెసింగ్ పనితీరును మెరుగుపరుస్తుంది మరియు అదే సమయంలో, ఇది సిలికాన్ గొలుసు యొక్క తక్కువ భ్రమణ శక్తి యొక్క లక్షణాలను ఉపయోగించడం ద్వారా ఉపరితల ఘర్షణ గుణకాన్ని తగ్గిస్తుంది, తద్వారా ఇది ఉత్పత్తుల ఉపరితల సున్నితత్వాన్ని మెరుగుపరుస్తుంది. మరియు ఇది ఎక్స్ట్రూషన్ స్పిన్నింగ్ యొక్క సజావుగా ఉత్పత్తిని నిర్ధారించగలదు.

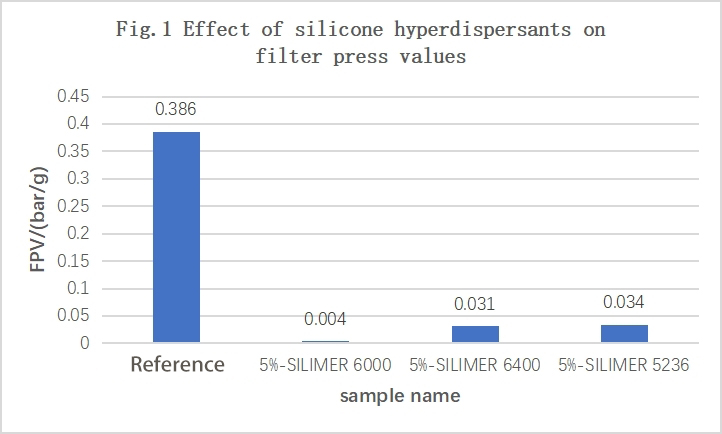

Fig. 1 లో చూపిన విధంగా, పరీక్ష ఉష్ణోగ్రత కింద: 235℃; మొత్తం నమూనా: 1000గ్రా; వర్ణద్రవ్యం బరువు: 80గ్రా; మాస్టర్బ్యాచ్ జోడింపు: 20%; సబ్స్ట్రేట్ PP: 80%; ఫిల్టర్ స్పెసిఫికేషన్: 1000 మెష్ పరీక్ష పరిస్థితులు, SILIKE సిలికాన్ హైపర్డిస్పర్సెంట్ను జోడించిన తర్వాత చూడవచ్చు.సిలిమర్6000, సిలిమర్6400, సిలిమర్5236మాస్టర్బ్యాచ్కు, పీడన వడపోత విలువ గణనీయంగా తగ్గించబడింది, ఇది చూపిస్తుందిSILIKE సిలికాన్ హైపర్డిస్పర్సెంట్పౌడర్ యొక్క సమీకరణ దృగ్విషయాన్ని సమర్థవంతంగా మెరుగుపరుస్తుంది మరియు పౌడర్ యొక్క చెదరగొట్టే సామర్థ్యాన్ని మరింత మెరుగుపరుస్తుంది.పౌడర్ యొక్క చెదరగొట్టే సామర్థ్యాన్ని మెరుగుపరచడానికి డిస్పర్సెంట్ను ఉపయోగించవచ్చు.

SILIKE PFAS ఉచిత PPA పాలిమర్ ప్రాసెస్ ఎయిడ్, మెల్ట్ ఫ్రాక్చర్ను తొలగించండి & ఎక్విప్మెంట్ క్లీనింగ్ సైకిల్స్ను విస్తరించండి

సమస్య 3: కలర్ మాస్టర్బ్యాచ్ ఎక్స్ట్రూషన్ అవుట్లెట్ అచ్చు పదార్థాన్ని కూడబెట్టుకుంటుంది మరియు పరికరాల శుభ్రపరిచే చక్రం తక్కువగా ఉంటుంది.

కారణ విశ్లేషణ: కలర్ పౌడర్ మరియు బేస్ మెటీరియల్ యొక్క పేలవమైన అనుకూలత కారణంగా, కలర్ పౌడర్లో కొంత భాగాన్ని కలిపిన తర్వాత సులభంగా సమీకరించవచ్చు, కలర్ పౌడర్ మరియు రెసిన్ యొక్క ద్రవత్వం మధ్య వ్యత్యాసం ఉంటుంది మరియు ఎక్స్ట్రాషన్ ప్రక్రియలో కరిగిన స్నిగ్ధత ఎక్కువగా ఉంటుంది, అదే సమయంలో, మెటల్ ఎక్స్ట్రాషన్ పరికరాలు మరియు రెసిన్ వ్యవస్థ మధ్య జిగట ప్రభావం ఉంటుంది, ఇది చాంబర్ బాడీలోని డెడ్ మెటీరియల్ మరియు డై మౌత్ యొక్క ఎక్స్ట్రాషన్కు దారితీస్తుంది, ఎక్స్ట్రాషన్ ప్రక్రియలో కలర్ పౌడర్ మరియు థర్మోప్లాస్టిక్ రెసిన్ తీసివేయబడతాయి, ఫలితంగా నోరు మరియు డై మెటీరియల్ పేరుకుపోతుంది మరియు అటువంటి పరిస్థితిని నివారించడానికి రెసిన్ మెల్ట్ మరియు మెటల్ పరికరాల మధ్య పాత్రను తగ్గించాలి. ఈ పరిస్థితిని నివారించడానికి రెసిన్ మెల్ట్ మరియు మెటల్ పరికరాల మధ్య పరస్పర చర్యను బలహీనపరచడం అవసరం.

సమస్య 4: హై-స్పీడ్ ఎక్స్ట్రూషన్, కలర్ పౌడర్ వేరు మరియు అవపాతం సమయంలో కరిగే పగులు.

కారణ విశ్లేషణ: కలర్ పౌడర్ వ్యవస్థను అధిక వేగంతో వెలికితీసినప్పుడు పదార్థం యొక్క క్లిష్టమైన షీర్ రేటు తక్కువగా ఉంటుంది కాబట్టి, అధిక వేగంతో వెలికితీసినప్పుడు తీవ్రమైన మెల్ట్ ఫ్రాక్చర్ మరియు డై బిల్డ్-అప్ సమస్యలు ఉంటాయి, ఇది కలర్ పౌడర్ను వేరు చేయడం మరియు అవక్షేపించడం జరుగుతుంది. ఫ్లోరోపాలిమర్ అనేది కలర్ పౌడర్ వ్యవస్థలో అధిక స్నిగ్ధత పాలిమర్, ఇది బాహ్య వలస సామర్థ్యం యొక్క ప్రక్రియలో పేలవంగా ఉంటుంది, మెరుగుదల ప్రభావం సాపేక్షంగా సాధారణం.

పరిష్కారం: SILIKE PFAS-రహిత PPA ప్రాసెసింగ్ సహాయాలుఅనేది సేంద్రీయంగా సవరించిన కోపాలిమరైజ్డ్ పాలీసిలోక్సేన్ మాస్టర్బ్యాచ్ ఉత్పత్తి, ఇది పాలీసిలోక్సేన్ గొలుసు విభాగాలను ధ్రువ సమూహాలతో మిళితం చేస్తుంది, రెండింటి యొక్క అద్భుతమైన పనితీరును ఏకీకృతం చేస్తుంది మరియు అదే సమయంలో నిర్మాణాన్ని అప్గ్రేడ్ చేస్తుంది. ఫ్లోరిన్-రహిత PPA ఫ్లోరిన్-కలిగిన PPAలో ఫ్లోరిన్ పాత్రను భర్తీ చేయడానికి మెటల్ స్క్రూలతో మరింత బలంగా కలపగల సవరించిన సమూహాలను స్వీకరిస్తుంది, ఆపై సిలికాన్ యొక్క తక్కువ ఉపరితల శక్తి లక్షణాలను ఉపయోగించి మెటల్ పరికరాల ఉపరితలంపై సిలికాన్ ఫిల్మ్ను ఏర్పరుస్తుంది, ఐసోలేషన్ ప్రభావాన్ని సాధించడానికి, ఇది డౌన్టైమ్ను తగ్గించడానికి, మెల్ట్ ఫ్రాక్చర్ను తొలగించడానికి, డై బిల్డ్-అప్ను తగ్గించడానికి మరియు ఉపరితలం యొక్క నాణ్యత పాత్రను మెరుగుపరచడానికి పరికరాల శుభ్రపరిచే చక్రాన్ని సమర్థవంతంగా విస్తరిస్తుంది. అదనంగా, ఇది PFAS కాని పర్యావరణ పరిరక్షణ, ఎక్స్ట్రూషన్ టార్క్ను తగ్గించడం, ప్రాసెసింగ్ ద్రవత్వాన్ని మెరుగుపరచడం మొదలైన లక్షణాలను కూడా కలిగి ఉంటుంది.

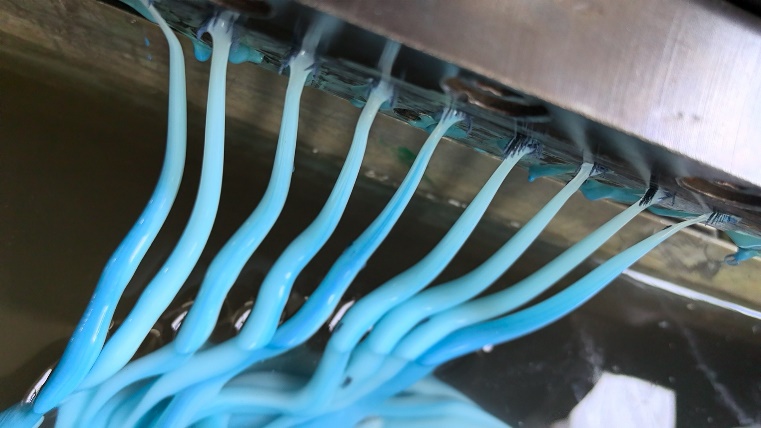

కస్టమర్ ఉపయోగించిన తర్వాత, చిత్రం 2లో చూపిన విధంగాSILIKE PFAS రహిత పాలిమర్ ప్రాసెసింగ్ సహాయాలు, అదే ప్రాసెసింగ్ సమయం, యంత్రం లోపలి గోడకు అంటుకునే కలర్ పౌడర్ గణనీయంగా మెరుగుపడింది.

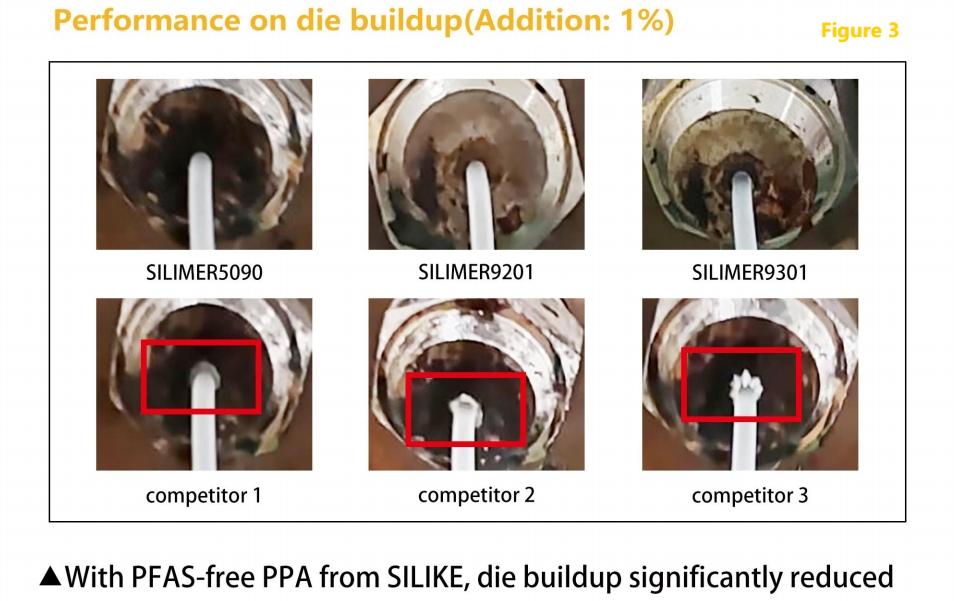

Fig. 3లో చూపిన విధంగా, 30 నిమిషాల ఎక్స్ట్రూషన్ కండిషన్ మరియు అదే జోడింపు మొత్తం కింద, డై బిల్డ్-అప్పై SILIKE నాన్-PFAS PPA మెరుగుదల ఫ్లోరినేటెడ్ PPA కంటే గణనీయంగా మెరుగ్గా ఉంటుంది.

కలర్ మాస్టర్బ్యాచ్ తయారీదారులు, మాస్టర్బ్యాచ్ ప్రాసెసింగ్ సమయంలో మీకు ఏవైనా సమస్యలు లేదా ఇబ్బందులు ఎదురైతే, దయచేసి మమ్మల్ని సంప్రదించండి, SILIKE మీకు అనుకూలీకరించిన ప్రాసెసింగ్ పరిష్కారాలను అందించగలదు.

Chengdu SILIKE టెక్నాలజీ కో., లిమిటెడ్, చైనీస్ అగ్రగామిసిలికాన్ సంకలితంసవరించిన ప్లాస్టిక్ సరఫరాదారు, ప్లాస్టిక్ పదార్థాల పనితీరు మరియు కార్యాచరణను మెరుగుపరచడానికి వినూత్న పరిష్కారాలను అందిస్తారు.మమ్మల్ని సంప్రదించడానికి స్వాగతం, SILIKE మీకు సమర్థవంతమైన ప్లాస్టిక్ ప్రాసెసింగ్ పరిష్కారాలను అందిస్తుంది.

Contact us Tel: +86-28-83625089 or via email: amy.wang@silike.cn.

వెబ్సైట్:www.siliketech.com తెలుగు in లోమరింత తెలుసుకోవడానికి.

పోస్ట్ సమయం: అక్టోబర్-16-2024