ఇంజనీరింగ్ ప్లాస్టిక్లు (పనితీరు పదార్థాలు అని కూడా పిలుస్తారు) అనేది అధిక-పనితీరు గల పాలిమర్ పదార్థాల తరగతి, వీటిని విస్తృత శ్రేణి ఉష్ణోగ్రతలలో మరియు ఎక్కువ డిమాండ్ ఉన్న రసాయన మరియు భౌతిక వాతావరణాలలో యాంత్రిక ఒత్తిడిని తట్టుకోవడానికి నిర్మాణాత్మక పదార్థాలుగా ఉపయోగించవచ్చు. ఇది సమతుల్య బలం, దృఢత్వం, వేడి నిరోధకత, కాఠిన్యం మరియు వృద్ధాప్య నిరోధక లక్షణాలతో కూడిన అధిక-పనితీరు గల పదార్థాల తరగతి, మరియు ప్లాస్టిక్ పరిశ్రమలో కూడా ఇది ఒక ముఖ్యమైన పదార్థం.

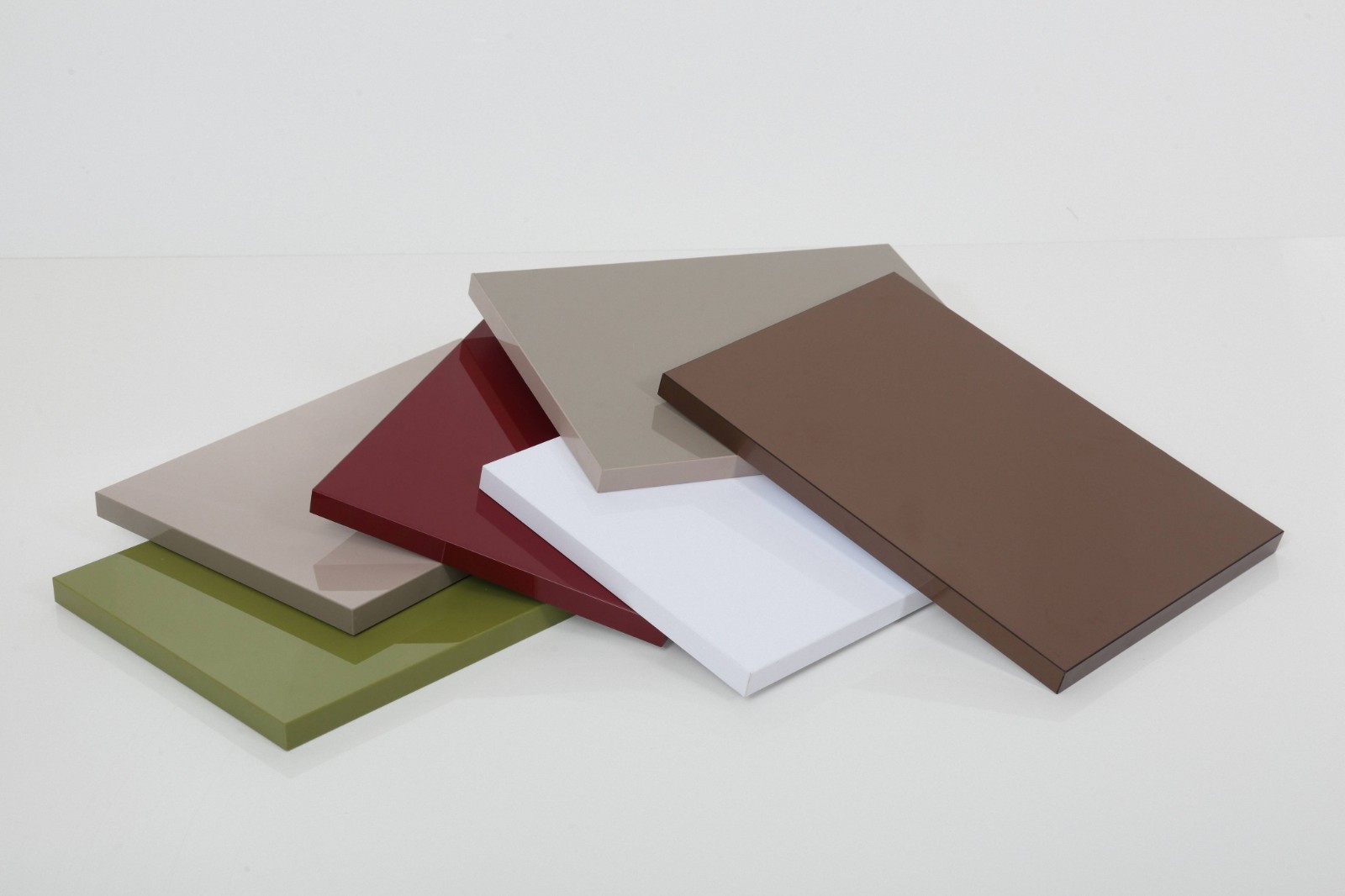

సాధారణంగా ఉపయోగించే ఐదు ఇంజనీరింగ్ ప్లాస్టిక్లలో పాలికార్బోనేట్ (PC), పాలిమైడ్ (PA), పాలిఆక్సిమీథిలీన్ (POM), సవరించిన పాలీఫెనిలిన్ ఈథర్ (m-PPE) మరియు పాలీబ్యూటిలీన్ టెరెఫ్తాలేట్ (PBT) ఉన్నాయి, వీటిలో ప్రతి దాని స్వంత లక్షణాలు ఉన్నాయి.

1. పాలికార్బోనేట్ (PC): అధిక పారదర్శకత మరియు ప్రభావ నిరోధకతకు ప్రసిద్ధి చెందింది, ఇది హౌసింగ్ మెటీరియల్స్ మరియు కాంతి ప్రసారం అవసరమయ్యే ఆప్టికల్ భాగాలలో విస్తృతంగా ఉపయోగించబడుతుంది. అయితే, PC మెటీరియల్స్ రసాయనాలకు అంతగా నిరోధకతను కలిగి ఉండవు.

2. పాలిమైడ్ (PA, నైలాన్): అద్భుతమైన అధిక యాంత్రిక బలం మరియు రాపిడి నిరోధకతను కలిగి ఉంటుంది మరియు సాధారణంగా గేర్లు మరియు బేరింగ్లు వంటి యాంత్రిక భాగాలకు ఉపయోగిస్తారు. అయినప్పటికీ, దాని అధిక హైగ్రోస్కోపిసిటీ కారణంగా, అధిక తేమ ఉన్న వాతావరణంలో డైమెన్షనల్ మార్పులు సంభవించవచ్చు.

3. పాలియోక్సిమీథిలీన్ (POM): ఇది మంచి దుస్తులు నిరోధకత మరియు మృదువైన ఉపరితలాన్ని కలిగి ఉంటుంది మరియు దీనిని ఎక్కువగా గేర్లు, బేరింగ్లు మరియు రెసిన్ స్ప్రింగ్లు వంటి యాంత్రిక భాగాలకు పదార్థంగా ఉపయోగిస్తారు. దీని రూపం సాధారణంగా అపారదర్శక మిల్కీ వైట్గా ఉంటుంది.

4. సవరించిన పాలీఫెనిలిన్ ఈథర్ (m-PPE): అధిక యాంత్రిక బలం మరియు తేలికైన లక్షణాలతో, విద్యుత్ పరికరాల షెల్స్ మొదలైన వాటికి అనుకూలం. అయితే, ఇది రసాయనాలకు నిరోధకతను కలిగి ఉండదు.

5. పాలీబ్యూటిలీన్ టెరెఫ్తలేట్ (PBT): దాని మంచి విద్యుత్ ఇన్సులేషన్ మరియు మృదువైన ఉపరితలం మరియు అనుకూలమైనది, సాధారణంగా విద్యుత్ పరికరాల భాగాలు మరియు ఆటోమోటివ్ ఎలక్ట్రికల్ భాగాలలో ఉపయోగించబడుతుంది. అయితే, PBT పదార్థం హైడ్రోలైజ్ చేయడం సులభం మరియు ఉత్పత్తుల నాణ్యతను ప్రభావితం చేస్తుంది.

వాటి ప్రత్యేకమైన భౌతిక మరియు రసాయన లక్షణాల కారణంగా, ఈ ఇంజనీరింగ్ ప్లాస్టిక్లు ఆధునిక పరిశ్రమలో ముఖ్యమైన పాత్ర పోషిస్తాయి మరియు వివిధ రంగాలలో వాటి అనువర్తనాన్ని విస్తరిస్తూనే ఉన్నాయి. ఇంజనీరింగ్ ప్లాస్టిక్లు వాటి స్వంత అద్భుతమైన లక్షణాల కారణంగా అనేక రంగాలలో విస్తృతంగా ఉపయోగించబడుతున్నాయి, అయితే అవి ఇప్పటికీ పేలవమైన లూబ్రికేషన్ పనితీరు మరియు పేలవమైన అచ్చు విడుదల పనితీరు వంటి అనేక ప్రాసెసింగ్ సవాళ్లను ఎదుర్కొంటున్నాయి.

ఇంజనీరింగ్ ప్లాస్టిక్ల విడుదల పనితీరు అనేది అచ్చులో ఏర్పడిన తర్వాత ప్లాస్టిక్ అచ్చు నుండి సజావుగా బయటకు వచ్చే సామర్థ్యాన్ని సూచిస్తుంది. ఇంజనీరింగ్ ప్లాస్టిక్ల విడుదల పనితీరును మెరుగుపరచడం ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరచడంలో, ఉత్పత్తి లోపాలను తగ్గించడంలో మరియు అచ్చుల సేవా జీవితాన్ని పొడిగించడంలో చాలా ముఖ్యమైనది.

ఇంజనీరింగ్ ప్లాస్టిక్ల విడుదల పనితీరును మెరుగుపరచడానికి ఈ క్రింది అనేక మార్గాలు ఉన్నాయి:

1. అచ్చు ఉపరితల చికిత్స:ప్లాస్టిక్ మరియు అచ్చు మధ్య ఘర్షణను అచ్చు ఉపరితలంపై విడుదల ఏజెంట్ను వర్తింపజేయడం ద్వారా లేదా ప్రత్యేక పూత చికిత్సను వర్తింపజేయడం ద్వారా తగ్గించవచ్చు, తద్వారా విడుదల పనితీరు మెరుగుపడుతుంది. ఉదాహరణకు, తెల్ల నూనెను అచ్చు విడుదల ఏజెంట్గా ఉపయోగించడం.

2. అచ్చు పరిస్థితుల నియంత్రణ:సరైన ఇంజెక్షన్ పీడనం, ఉష్ణోగ్రత మరియు శీతలీకరణ సమయం విడుదల పనితీరుపై ముఖ్యమైన ప్రభావాన్ని చూపుతాయి. అధిక ఇంజెక్షన్ పీడనం మరియు ఉష్ణోగ్రత ప్లాస్టిక్ అచ్చుకు అంటుకునేలా చేయవచ్చు, అయితే సరికాని శీతలీకరణ సమయం ప్లాస్టిక్ అకాల క్యూరింగ్ లేదా వైకల్యానికి దారితీయవచ్చు.

3. అచ్చుల క్రమం తప్పకుండా నిర్వహణ: అచ్చు ఉపరితలాలపై ఉన్న అవశేషాలను మరియు ధరించడాన్ని తొలగించడానికి మరియు అచ్చులను మంచి స్థితిలో ఉంచడానికి అచ్చులను క్రమం తప్పకుండా శుభ్రపరచడం మరియు నిర్వహణ చేయడం.

4. ఉపయోగంసంకలనాలు:అంతర్గత లేదా బాహ్య కందెనలు వంటి నిర్దిష్ట సంకలనాలను ప్లాస్టిక్కు జోడించడం వలన ప్లాస్టిక్ యొక్క అంతర్గత ఘర్షణ మరియు అచ్చుతో ఘర్షణ తగ్గుతుంది మరియు విడుదల పనితీరును మెరుగుపరుస్తుంది.

సిలికే సిలిమర్ 6200,ఇంజనీరింగ్ ప్లాస్టిక్ల విడుదలను మెరుగుపరచడానికి ప్రభావవంతమైన పరిష్కారాలు

కస్టమర్ ఫీడ్బ్యాక్ ద్వారా,సిలికే సిలిమర్ 6200ఇంజనీరింగ్ ప్లాస్టిక్లలో ప్రాసెస్ లూబ్రికేషన్ను గణనీయంగా పెంచడానికి మరియు అచ్చు విడుదల పనితీరును మెరుగుపరచడానికి దీనిని ఉపయోగిస్తారు. SILIKE SILIMER 6200 అనేక రకాల పాలిమర్లలో లూబ్రికెంట్ ప్రాసెసింగ్ సంకలితంగా కూడా ఉపయోగించబడుతుంది. ఇది PP, PE, PS, ABS, PC, PVC, TPE మరియు PET లకు అనుకూలంగా ఉంటుంది. అమైడ్, వ్యాక్స్, ఈస్టర్ మొదలైన సాంప్రదాయ బాహ్య సంకలనాలతో పోల్చినప్పుడు, ఇది ఎటువంటి వలస సమస్య లేకుండా మరింత సమర్థవంతంగా పనిచేస్తుంది.

సాధారణ పనితీరుసిలికే సిలిమర్ 6200:

1) ప్రాసెసింగ్ను మెరుగుపరచడం, ఎక్స్ట్రూడర్ టార్క్ను తగ్గించడం మరియు ఫిల్లర్ డిస్పర్షన్ను మెరుగుపరచడం;

2) అంతర్గత & బాహ్య కందెన, శక్తి వినియోగాన్ని తగ్గించి ఉత్పత్తి సామర్థ్యాన్ని పెంచుతుంది;

3) ఉపరితలం యొక్క యాంత్రిక లక్షణాలను కలిపి ఉంచుతుంది మరియు నిర్వహిస్తుంది;

4) కంపాటిబిలైజర్ మొత్తాన్ని తగ్గించండి, ఉత్పత్తి లోపాలను తగ్గించండి;

5) మరిగే పరీక్ష తర్వాత అవపాతం ఉండదు, దీర్ఘకాలిక సున్నితత్వాన్ని ఉంచండి.

జోడించడంసిలికే సిలిమర్ 6200సరైన మొత్తంలో ఇంజనీరింగ్ ప్లాస్టిక్ ఉత్పత్తులకు మంచి లూబ్రిసిటీ, అచ్చు విడుదలను ఇవ్వగలదు. 1 ~ 2.5% మధ్య అదనపు స్థాయిలు సూచించబడ్డాయి. సింగిల్ / ట్విన్ స్క్రూ ఎక్స్ట్రూడర్లు, ఇంజెక్షన్ మోల్డింగ్ మరియు సైడ్ ఫీడ్ వంటి క్లాసికల్ మెల్ట్ బ్లెండింగ్ ప్రక్రియలో దీనిని ఉపయోగించవచ్చు. వర్జిన్ పాలిమర్ గుళికలతో భౌతిక మిశ్రమాన్ని సిఫార్సు చేస్తారు.

ఇంజనీరింగ్ ప్లాస్టిక్ల విడుదల లక్షణాలను మెరుగుపరచడానికి మీరు ఒక పరిష్కారం కోసం చూస్తున్నట్లయితే, అనుకూలీకరించిన ప్లాస్టిక్ సవరణ ప్రక్రియ కోసం SILIKEని సంప్రదించండి.

Contact us Tel: +86-28-83625089 or via email: amy.wang@silike.cn.

వెబ్సైట్:www.సిలికేటెక్మరింత తెలుసుకోవడానికి .com చూడండి.

పోస్ట్ సమయం: ఆగస్టు-13-2024