సింథటిక్ ఫైబర్స్ (కార్పెట్లు, పాలిస్టర్ మరియు నాన్-నేసిన బట్టలు వంటివి), బ్లోన్ ఫిల్మ్ ఉత్పత్తులు (ప్యాకేజింగ్ బ్యాగులు మరియు కాస్ట్ ఫిల్మ్లు వంటివి), బ్లో-మోల్డ్ ఉత్పత్తులు (ఫార్మాస్యూటికల్ మరియు కాస్మెటిక్ కంటైనర్లు వంటివి), ఎక్స్ట్రూడెడ్ ఉత్పత్తులు (షీట్లు, పైపులు మరియు కేబుల్లతో సహా) మరియు ఇంజెక్షన్-మోల్డ్ ఉత్పత్తులు (ఆటోమోటివ్ భాగాలు మరియు విద్యుత్ ఉపకరణాలు వంటివి) వంటి బహుళ పరిశ్రమలలో బ్లాక్ మాస్టర్బ్యాచ్ ఒక ముఖ్యమైన భాగం. దీని ప్రయోజనాలు - వాడుకలో సౌలభ్యం, కాలుష్యం లేకపోవడం, స్థిరమైన రంగులు వేయడం, మెరుగైన ప్లాస్టిక్ పార్ట్ నాణ్యత మరియు ఆటోమేటెడ్ ఉత్పత్తి వ్యవస్థలతో అనుకూలత - దీనిని అనివార్యమైనదిగా చేస్తాయి. అదనంగా, బ్లాక్ మాస్టర్బ్యాచ్ వివిధ సంకలనాలను ఏకీకృతం చేయగలదు, దాని కార్యాచరణ మరియు సౌలభ్యాన్ని పెంచుతుంది.

బ్లాక్ మాస్టర్బ్యాచ్ల యొక్క సాధారణ ప్రశ్నలు మరియు కీలక అంశాలు

బ్లాక్ మాస్టర్బ్యాచ్ యొక్క ముఖ్య భాగాలలో కార్బన్ బ్లాక్, కార్బన్ బ్లాక్ క్యారియర్, కార్బన్ బ్లాక్ వెట్టింగ్ ఏజెంట్, కార్బన్ బ్లాక్ డిస్పర్సెంట్ మరియు ఇతర ప్రాసెసింగ్ సహాయాలు ఉన్నాయి. బ్లాక్ మాస్టర్బ్యాచ్ ఉత్పత్తిలో తయారీదారులు తరచుగా గణనీయమైన సవాళ్లను ఎదుర్కొంటారు. తక్కువ వర్ణద్రవ్యం సాంద్రత, రంగు వేసేటప్పుడు కాలుష్యం, కార్బన్ బ్లాక్ యొక్క పేలవమైన వ్యాప్తి మరియు తగినంత నలుపు మరియు గ్లాస్ లేకపోవడం వంటి సమస్యలు తుది ఉత్పత్తి నాణ్యతను ప్రభావితం చేస్తాయి. ఈ సమస్యలు అస్థిరమైన రంగు, తగ్గిన పదార్థ లక్షణాలు మరియు ప్రాసెసింగ్ ఇబ్బందులకు దారితీస్తాయి.

కేస్ స్టడీ: బ్లాక్ మాస్టర్బ్యాచ్ ఉత్పత్తిలో డిస్పర్షన్ సమస్యలను పరిష్కరించడం

కొంతమంది బ్లాక్ మాస్టర్బ్యాచ్ తయారీదారులు క్లిష్టమైన సమస్యను ఎదుర్కొన్నారు. 40% కార్బన్ బ్లాక్ కలిగి ఉన్న మరియు EVA మైనపును డిస్పర్సెంట్గా ఉపయోగించే వారి ఫార్ములేషన్, ఎక్స్ట్రూషన్ సమయంలో అస్థిరమైన భౌతిక లక్షణాలను చూపించింది. కొన్ని ఎక్స్ట్రూడెడ్ స్ట్రాండ్లు పెళుసుగా ఉంటాయి, మరికొన్ని ట్విన్-స్క్రూ ఎక్స్ట్రూడర్ను ఉపయోగించి మరియు 160°C మరియు 180°C మధ్య నియంత్రిత ఉష్ణోగ్రతలను నిర్వహించినప్పటికీ అసాధారణంగా గట్టిగా ఉంటాయి. సమస్యకు కారణమేమిటి? ఈ అస్థిరత బ్లాక్ మాస్టర్బ్యాచ్ ఉత్పత్తిలో ఒక సాధారణ సమస్యను సూచిస్తుంది: కార్బన్ బ్లాక్ యొక్క ఏకరీతి కాని వ్యాప్తి.

పిగ్మెంట్ బ్లాక్ డిస్పర్షన్ను పరిష్కరించడానికి ఉత్తమ మార్గం ఏమిటి? కార్బన్ బ్లాక్ డిస్పర్షన్ను అర్థం చేసుకోవడం

వర్ణద్రవ్యం మరియు బలపరచడానికి ఉపయోగించే చక్కటి పొడి కార్బన్ బ్లాక్, దాని అధిక ఉపరితల వైశాల్యం మరియు సమీకరించే ధోరణి కారణంగా వ్యాప్తి సవాలును కలిగిస్తుంది. ఉత్పత్తి నాణ్యతను కాపాడుకోవడానికి పాలిమర్ మాతృకలో ఏకరీతి వ్యాప్తిని సాధించడం చాలా అవసరం. ఏకరీతిగా లేని వ్యాప్తి చారలు, మచ్చలు, అసమాన రంగు మరియు భౌతిక లక్షణాలలో అసమానతలకు దారితీస్తుంది (పెళుసుదనం లేదా అసాధారణ దృఢత్వం వంటివి).

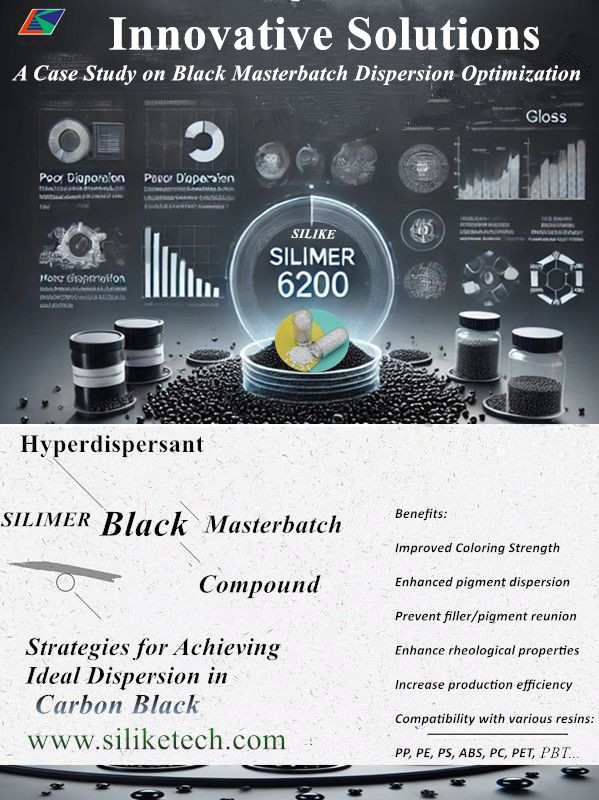

వినూత్నమైనదిబ్లాక్ మాస్టర్బ్యాచ్ ఉత్పత్తిలో ఏకరీతి వ్యాప్తిని సాధించడానికి పరిష్కారాలు:పరిచయం చేస్తున్నాము SILIKE యొక్క SILIMER 6200:నిరూపితమైన హైపర్డిస్పర్సెంట్

హైపర్డిస్పర్సెంట్ సిలిమర్ 6200వర్ణద్రవ్యం నలుపు మరియు కార్బన్ నలుపు వ్యాప్తి యొక్క సవాళ్లను పరిష్కరించడానికి, ఏకరూపతను మెరుగుపరచడానికి మరియు తుది ఉత్పత్తి యొక్క మొత్తం నాణ్యతను మెరుగుపరచడానికి ప్రత్యేకంగా రూపొందించబడింది.

ప్రయోజనాలు:

- మెరుగైన వర్ణద్రవ్య వ్యాప్తి: హైపర్డిస్పర్సెంట్ సిలిమర్ 6200కార్బన్ బ్లాక్ వ్యాప్తిని మెరుగుపరుస్తుంది, స్థిరమైన రంగును నిర్ధారిస్తుంది.

- మెరుగైన కలరింగ్ బలం: హైపర్డిస్పర్సెంట్ సిలిమర్ 6200కావలసిన షేడ్స్ సాధించడంలో కార్బన్ బ్లాక్ ప్రభావాన్ని పెంచుతుంది.

- ఫిల్లర్ మరియు పిగ్మెంట్ పునఃకలయిక నివారణ: హైపర్డిస్పర్సెంట్ సిలిమర్ 6200వర్ణద్రవ్యాల సముదాయాన్ని నిరోధించడం ద్వారా ఏకరూపతను కాపాడుకోవడానికి సహాయపడుతుంది.

- మెరుగైన రియాలాజికల్ లక్షణాలు: హైపర్డిస్పర్సెంట్ సిలిమర్ 6200మాస్టర్బ్యాచ్ యొక్క ప్రవాహ లక్షణాలను పెంచుతుంది, ప్రాసెసింగ్ను సులభతరం చేస్తుంది.

- ఉత్పత్తి సామర్థ్యం పెరుగుదల, ఖర్చులు తగ్గడం: హైపర్డిస్పర్సెంట్ సిలిమర్ 6200మరింత సమర్థవంతమైన తయారీ ప్రక్రియకు దోహదం చేస్తుంది.

హైపర్డిస్పర్సెంట్ సిలిమర్ 6200PP, PE, PS, ABS, PC, PET, PBT మరియు మరిన్నింటితో సహా విస్తృత శ్రేణి రెసిన్లకు అనుకూలంగా ఉంటుంది, ఇది మాస్టర్బ్యాచ్లు మరియు సమ్మేళనాలలో విస్తృత శ్రేణి అప్లికేషన్లకు అనువైన ఎంపికగా నిలిచింది.

Don’t let dispersion issues compromise your black masterbatch product quality. Email us at amy.wang@silike.cn to learn more about how SILIKE యొక్క హైపర్డిస్పర్సెంట్ సిలిమర్ 6200మీరు స్థిరమైన ఫలితాలను సాధించడంలో మరియు మీ మాస్టర్బ్యాచ్లు మరియు కాంపౌండ్స్ పరిశ్రమ యొక్క విభిన్న అవసరాలను తీర్చడంలో సహాయపడుతుంది.

పోస్ట్ సమయం: నవంబర్-19-2024